stampaggio rotazionale di polietilene lineare

Il vantaggio ottenibile con l’impiego di manufatti in materiale plastico termoformato è anche costituito dalla assoluta impermeabilità che ne consente l’installazione senza particolari vincoli relativi a presenza di acque di falda o che ne consiglia addirittura l’uso quando occorre l’assoluta certezza sulla impossibilità che si verifichino perdite di liquami o versamenti inquinanti di vario tipo nelle aree adiacenti le installazioni.

Utilizzare prefabbricati in polietilene lineare rotostampato non ha controindicazioni; l’impiego di questi serbatoi viene riconosciuto addirittura necessario per garantire le performances richieste da norme e regolamenti superando per qualità i sistemi pesanti e scarsamente affidabili composti da manufatti diversi.

Manufatti in polietilene lineare rotostampato

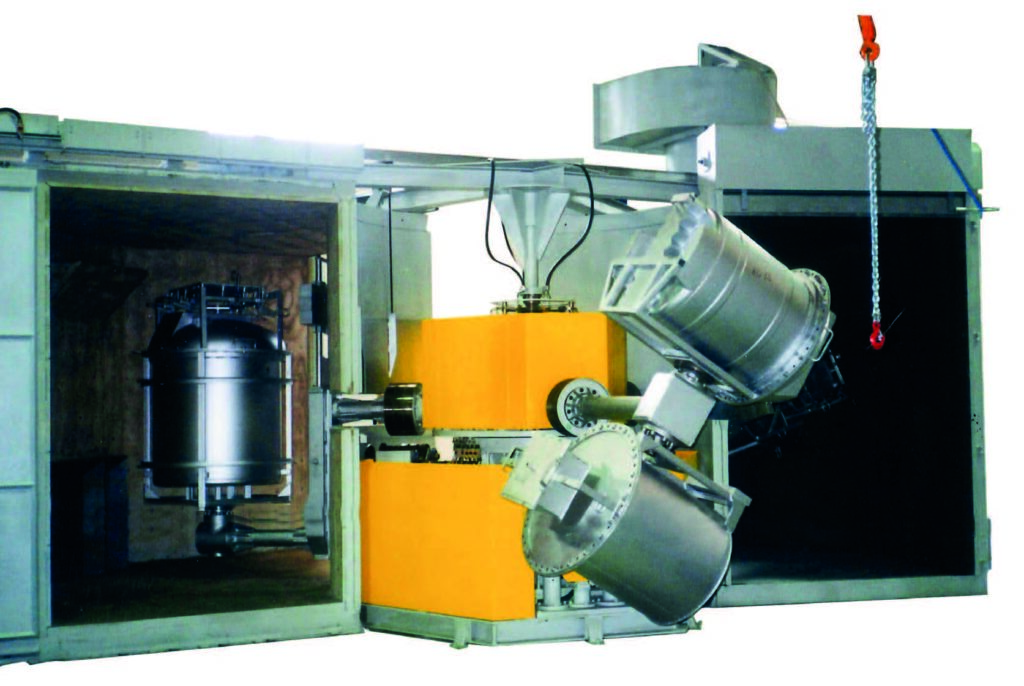

Lo stampaggio rotazionale di polietilene lineare (o rotostampaggio) è tecnologia nota e apprezzata per la fabbricazione di manufatti plastici cavi di grandi dimensioni. Questa tecnologia è impiegata soprattutto per la fabbricazione di serbatoi, ma molti tecnici nel mondo la usano per progettare una grande varietà di componenti.

Trova applicazione nei settori: medicale, dei beni di consumo, degli imballaggi, degli utensili per agricoltura e giardinaggio, nella componentistica per automotive e logistica, dei giocattoli, delle imbarcazioni da diporto, dell’ attrezzatura sportiva e dell’ arredamento.

Negli ultimi decenni sono avanzati significativi progressi, e sono stati introdotti nuovi tipi di macchinari, stampi e materiali. Grazie al fatto che gli operatori sono in grado di offrire parti di alta qualità e ad alte prestazioni a prezzi competitivi, nuovi settori di mercato stanno emergendo di continuo; tra questi particolare rilevanza assume il settore della produzione di sistemi per il trattamento delle acque reflue, per lo stoccaggio e l’impiego delle acque sia per uso alimentare che di recupero. La tecnologia rotazionale può prendere il posto che le spetta tra i vari metodi di fabbricazione che i progettisti hanno a loro disposizione, accanto agli altri processi di stampaggio più diffusi.

Il principio alla base dello stampaggio rotazionale di materie plastiche è relativamente semplice. Ed è proprio la semplicità del processo a costituire la chiave del suo successo, perché consente di mantenere uno stretto controllo sia sulle dimensioni che sulle proprietà delle parti stampate. Si aggiunga che con questa tecnologia è possibile stampare manufatti cavi, robusti e di grandi dimensioni.

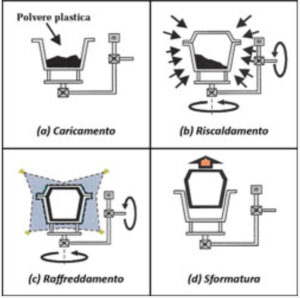

Fondamentalmente, lo stampaggio rotazionale consiste nel caricare un quantitativo predeterminato di polimero in polvere dentro uno stampo cavo composto normalmente da due semi gusci. Quindi lo stampo viene riscaldato e simultaneamente fatto ruotare attorno a due assi principali in modo che il polimero al suo interno, fondendosi, formi uno strato aderente alle pareti interne dello stampo.

Sempre in rotazione, lo stampo viene poi raffreddato in modo che il polimero fuso si solidifichi nella forma desiderata. Quando la plastica è sufficientemente indurita, la rotazione viene sospesa per permettere l’estrazione del manufatto plastico dallo stampo.

Ciò che distingue questo processo dalla tecnologia della colata centrifuga sono le relativamente basse velocità di rotazione.

La figura illustra le quattro fasi principali del processo: (a) caricamento dello stampo, (b) riscaldamento, (c) raffreddamento dello stampo e (d) estrazione del manufatto (sformatura).

La figura illustra le quattro fasi principali del processo: (a) caricamento dello stampo, (b) riscaldamento, (c) raffreddamento dello stampo e (d) estrazione del manufatto (sformatura).

Esistono diversi tipi di macchine per la fabbricazione di manufatti plastici basate sul principio dello stampaggio rotazionale. La maggior parte delle grosse macchine commerciali sono del tipo a carosello. In queste macchine, uno o più stampi sono montati su un braccio che fornisce la necessaria rotazione biassiale e li trasporta attraverso le diverse stazioni di lavoro: caricamento, riscaldamento, raffreddamento e sformatura. Per il riscaldamento degli stampi sono usati metodi a conduzione o induzione e dielettrico. Lo stampaggio rotazionale è un processo a pressione atmosferica che permette di produrre pezzi essenzialmente liberi da tensioni. Il fatto che il materiale fuso non sia soggetto a tensioni, mentre assume la sua forma finale, costituisce uno dei vantaggi rispetto ad altri metodi di fabbricazione. Quando il processo produttivo è correttamente monitorato e gestito, la tecnica di stampaggio rotazionale, garantisce un’ottima uniformità di spessore delle pareti dei manufatti.

Inoltre, sempre a differenza delle altre tecniche di produzione, non ha linee di saldatura che richiedano lavorazioni di rifilatura o altre lavorazioni post-stampaggio.

Vantaggi principali del rotostampaggio:

Vantaggi principali del rotostampaggio:

• Corpo cavo anche di grandi dimensioni realizzato in un unico pezzo senza linee di saldatura o giunzioni.

• Pezzo essenzialmente libero da tensioni

• Uniformità di spessore delle pareti

• Possibilità di variare la distribuzione dello spessore delle pareti senza necessità di modificare lo stampo.

• Assenza di sfrido in quanto l’intera carica di materiale viene normalmente consumata per produrre il pezzo.

• Possibilità di stampare contemporaneamente su una stessa macchina prodotti di tipo differente.

• Relativa facilità di co-stampare inserti all’interno del pezzo.

• Prodotto completamente riciclabile.

Leggerezza e solidità caratterizzano i serbatoi realizzati in polietilene lineare rotostampato. Queste caratteristiche rendono l’utilizzo del polietilene estremamente competitivo rispetto agli altri materiali. Una corretta esecuzione, con particolare riferimento alle modalità di interramento garantiscono la durata e l’indeformabilità dei manufatti. Le geometrie scelte e la combinazione dei manufatti secondo schemi di trattamento tipici garantiscono di poter eseguire il trattamento di reflui secondo le modalità prescritte per lo scarico o l’impiego. L’utilizzo è sempre di estrema semplicità ed immediatezza: le vasche monoblocco in polietilene lineare rotostampato sono utilizzate come singoli componenti o sistemi di trattamento primario e di trattamento secondario, equipaggiate con gli allestimenti necessari a seconda del processo usato, risultano facili e sicure da installare e sono di facile collegamento alla rete fognaria.

Le 4 fasi principali dello stampaggio rotazionale

A – CARICAMENTO MATERIA PRIMA

B – STAMPAGGIO

C – RAFFREDDAMENTO

Nim velessed minci te faccum del ectem quis adipsustrud magnis nostisit dolenisl ullan volore velisissis ad do corem in ut wisi. Enim quisl irit, conullaoreet alismod dolore delit diatin utat utate dolore min henim velent adiatie dolobor perat.

D – APERTURA STAMPO

D – SFORMATURA

PRODOTTI

TRATTAMENTO ACQUE REFLUE

All’interno del catalogo vengono illustrate soluzioni tecnologiche per il trattamento delle acque reflue provenienti da insediamenti civili o produttivi, per lo stoccaggio e l’impiego dell’acqua e delle acque meteoriche. Solo come indicazione generica si prendono in considerazione tematiche riguardanti piccole comunità ossia territori e insediamenti in agglomerati urbani che normalmente non superano i 5000 abitanti.

SICUREZZA

La gamma comprende bacini di sicurezza e contenitori per materiali pericolosi, alcuni realizzati in polietilene lineare con la tecnica del roto-stampaggio, altri in acciaio e alcuni prodotti che uniscono le due tecnologie, studiati appositamente per la tutela dell’ambiente e la salvaguardia del terreno da sostanze inquinanti e pericolose prodotte quotidianamente.

CANTIERISTICA

Il cantiere edile, per restituire le soddisfazioni attese e soprattutto per garantire la sicurezza, deve essere ben organizzato. Un cantiere ben gestito ed organizzato si serve di sistemi e dispositivi chepossano, economicamente, velocemente e senza appesantire le normali operazioni.

INDUSTRIA

Contenitori adatti allo stoccaggio di prodotti acidi e alcalini, impiegati nel settore industria di varie forme e dimensioni, costruiti in polietilene lineare con sistema rotazionale.

IMPIEGO ACQUE METEORICHE

Si parla spesso di tutela delle acque o di sprechi, oppure di recupero delle risorse e dell’impiego di fonti rinnovabili. Uno dei modi che abbiamo, il più semplice e forse quello alla portata di molti se non di tutti, per tutelare l’ambiente e ridurre gli sprechi consiste nel trattare bene l’acqua; daremmo un notevole contributo.

ACQUA POTABILE

Il particolare e specifico design dei contenitori compatti autoportanti proposti ne consente la collocazione su diverse superfici piane basi di appoggio piane senza particolari accortezze, anzi esiste un manufatto giusto per ciascuna esigenza standardizzata o speciale.

INTERRO

Si tratta di contenitori cilindrici verticali interrabili, definibili esclusi-vamente per utilizzi da interro, provvisti di nervature verticali e incrociate/inclinate o orizzontali, realizzate per aumentare la resistenza alle sollecita-zioni generate dal terreno di rinfianco circostante.

VARIE

ENOLOGIA/AGRICULTURA

Gamma di prodotti concepiti per essere impiegati come attrezzature in ausilio al settore agricolo, zootecnico ed enologico con un occhio di riguardo alla sostenibilità.

ARREDO ESTERNO

Poltrone, tavoli e lettini per uso esterno creati in polietilene con metodo rotazionale, di lunga durata e resistenti agli agenti atmosferici.